Autoren: Dr.-Ing. Julian Schwenzel | Dr.-Ing. Frederieke Langer

Kompositelektrolyte für Festkörperbatterien - eine Alternative?

Festkörperbatterien aus Basis von Lithium gelten als der nächste Schritt im Bereich der Lithiumbatterien. Sie versprechen höhere Energie- und Leistungsdichten, erhöhte Sicherheit verglichen mit derzeitigen Lithium-Ionen-Zellen und eine lange Lebensdauer. Der entscheidende, namensgebende Unterschied zu Lithium-Ionen-Batterien ist die Nutzung eines festen Elektrolyten anstelle der Kombination aus Flüssigelektrolyt und Separator. Als Element ist der Elektrolyt-Separator zwar notwendig für die Funktionsfähigkeit der Batteriezelle, trägt aber nicht zur Speicherkapazität bei und sollte daher möglichst wenig Gewicht und Volumen einnehmen, um die Energiedichte nicht negativ zu beeinflussen. Die Materialien sind vielfältig – Oxide, Polymere, Sulfide. Alle bieten Vor- und Nachteile, kein Material ist die ideale Lösung. Was liegt also näher, als zwei Materialien miteinander zu kombinieren und so Synergien nutzbar zu machen?

Hybride und Komposite - Elektrolytkonzepte

Das Konzept des Komposit- oder Hybridelektrolyten geht dabei davon aus, dass sich durch die Kombination zweier Materialien positive Effekte auf Produktion des Separators und die Batterie-Performance erzielen lassen.

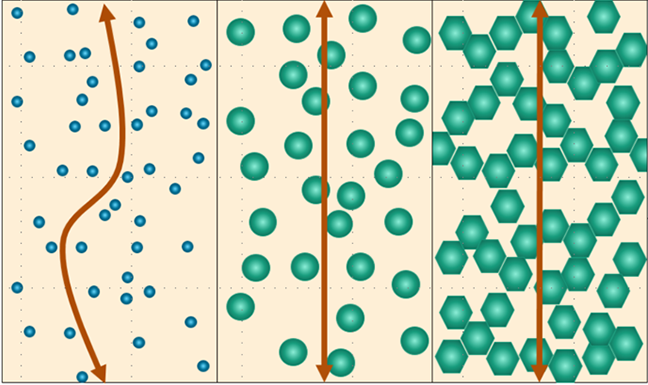

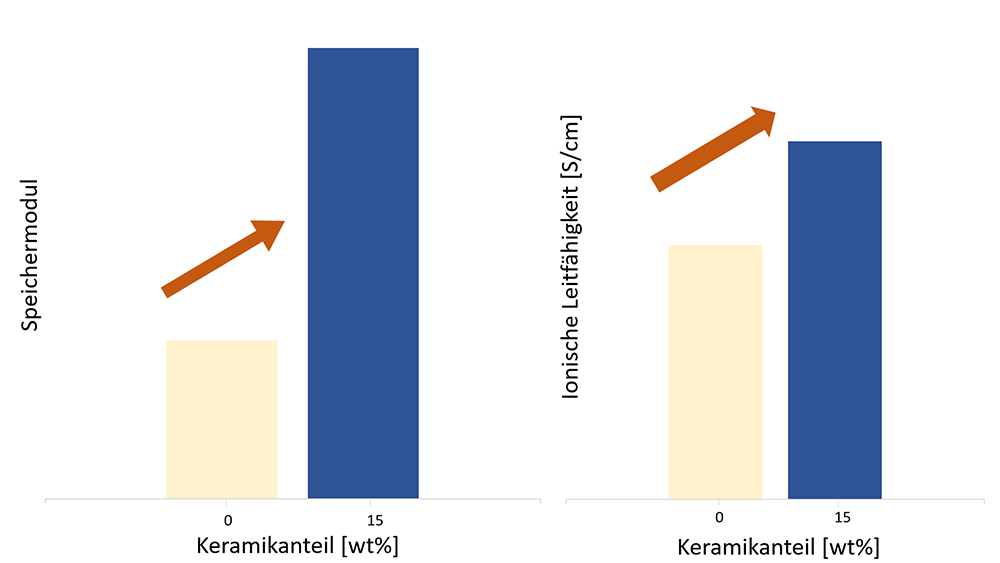

Der positive Einfluss inerter Oxidkeramiken, wie etwa Aluminium- oder Siliziumoxid, auf die Leitfähigkeit und mechanische Stabilität von Polymerelektrolyten ist dabei schon lange bekannt. Dabei spielen die Auswahl der richtigen Partikel, ihrer Menge und Größe eine entscheidende Rolle, ebenso wie die Prozesstechniken, um eine homogene Verteilung im finalen Kompositelektrolyten zu erlangen.

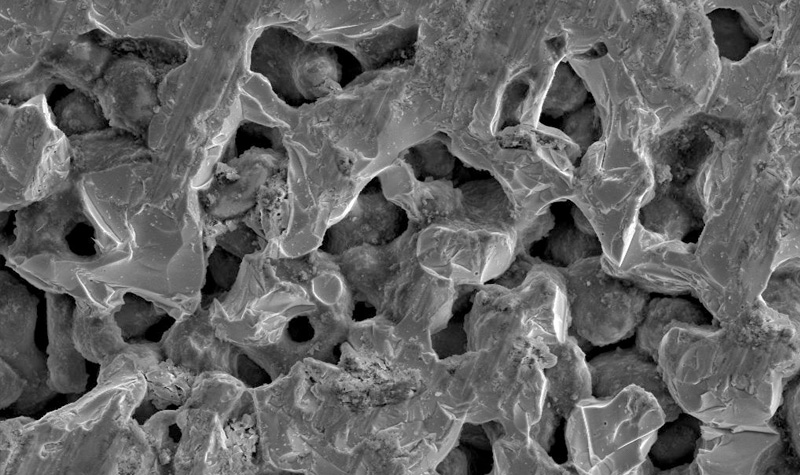

Hybride Elektrolyte bestehen aus einer Mischung von Polymerelektrolyten und ionenleitfähigen Keramiken. Hier sind sowohl partikuläre Systeme wie bei Kompositelektrolyten realisierbar. Dabei kann es sich um oxidische Lithiumionenleiter (wie zum Beispiel LLZO) handeln oder sulfidische Materialien. Alternativ zu partikulären Hybriden bietet der Einsatz von ionenleitfähigen Keramiken darüber hinaus die Möglichkeit, eine leitfähige, keramische Gerüststruktur mit einem polymeren Elektrolyten zu infiltrieren.

Vorteile von Komposit- und Hybridelektrolyten

Der wohl auffälligste Vorteil der Verwendung von Hybriden ist die Möglichkeit neuer Prozessrouten für oxidische Elektrolyte, die bei reinen Keramiken schwer zugänglich sind. So kann in einem Hybridelektrolyt mit oxidkeramischen Partikeln der sonst notwendige Schritt des Sinterns entfallen. Gleichzeitig bieten hybride Lösungen die Chance auf geringe Porositäten und, damit verbunden, verringerte Defektraten.

Umgekehrt wird mit dem Einbringen der Keramik in den Polymerelektrolyten der Widerstand gegen Lithium-Dendritenwachstum, ein Hauptproblem der Polymerelektrolyte, verbessert.

Diese Ausnutzung von Synergien bei mechanischen und elektrochemischen Eigenschaften erlaubt zudem eine Anpassung des Separators an ein spezielles Material- oder Zellsystem.

Herausforderung: Grenzflächeneigenschaften

Bei allen positiven Eigenschaften und Effekten bleibt insbesondere bei Hybriden auf Materialseite die große Herausforderung bestehen, die beiden Komponenten Polymer und Keramik so zu auszuwählen und anzupassen, dass positive Grenzflächeneigenschaften entstehen. Durch die Erzeugung eines Hybrids, sowohl partikulär als auch als Gerüststruktur, wird eine große Kontakt-Oberfläche zwischen den beiden Materialien geschaffen. Insbesondere für die Ausnutzung der avisierten hohen Leitfähigkeit des Hybrids muss diese Grenzfläche den Durchtritt von Lithiumionen, und damit einen geringen Grenzflächenwiderstand, gewährleisten. Dies kann durch physikalische Adsorption oder chemische Bindung des Polymers an die Keramik und eine gute Benetzung der Keramik gewährleistet werden. Die Kompatibilität der beiden Komponenten kann dabei auf Polymerseite durch gezieltes Einbringen funktioneller Gruppen in die Polymerstruktur oder Oberflächenmodifikation durch, zB Plasma-Behandlungen der Keramik, erfolgen.

Herausforderung: Fertigung

Auf Fertigungsseite besteht bei partikulären Kompositen und Hybriden vor allem die Herausforderung bei der Mischung von Polymer und Keramik. Eine homogene Verteilung der keramischen Partikel in einer polymeren Matrix ist wünschenswert, die geeigneten Prozesstechniken und –parameter bedürfen allerdings noch einer Evaluation. Ein einfaches Zurückgreifen auf Maschinen aus der Polymerverarbeitung in anderen Fertigungsbereichen ist dabei naheliegend, allerdings nicht ohne Tücken. Insbesondere die hohe Härte vieler Keramiken führt zu einem erhöhten Verschleiß an Fertigungsmaschinen und bedingt die Anpassung von Maschinen, um Verschließ an der Maschine und Produktqualität nicht negativ zu beeinflussen.