Autoren: Dr.-Ing. Julian Schwenzel | Dr.-Ing. Frederieke Langer

Festkörperbatterien – Herausforderung und Chancen für Hochenergiespeicher der nächsten Generation

Verschiedene Speichertechnologien haben sich seit Jahrzehnten bewährt und die Bandbreite der Anwendungen ist groß. Für die Umsetzung der anstehenden Herausforderungen der zukünftigen Energiespeicherung im stationären und mobilen Bereich, fehlt es jedoch an Leistungsstärke. Die Entwicklung und der Bau neuer Energiespeichersysteme, die diesen hohen Anforderungen genügen, ist das Ziel des interdisziplinären Teams am Fraunhofer ZESS. Im Zentrum der Forschungsarbeiten stehen dabei sichere, zuverlässige und langlebige Festkörperbatterien.

Fest statt flüssig – Keine einfache Substitution

Als nächste Generation der Hochenergiespeicher werden Festkörperbatterien auf Lithium-Ionen-Basis angesehen, die sich durch ihre elektrochemische Stabilität, hohe Energiedichte und verbesserte Betriebssicherheit gegenüber den derzeit eingesetzten Lithium-Ionen-Batterien auszeichnen.

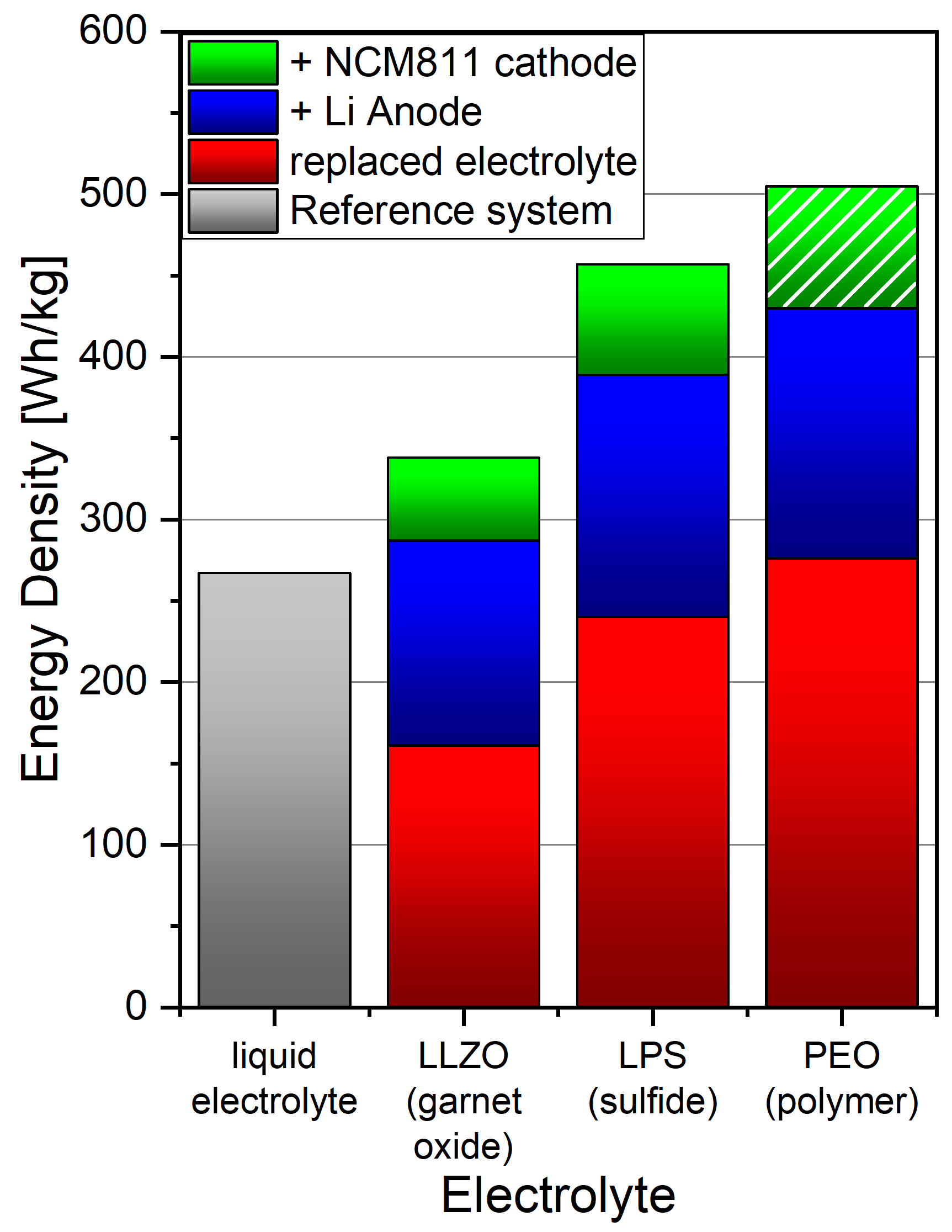

Da Li-Ionen-Batterien mit Flüssigelektrolyt inzwischen weit entwickelte und optimierte Energiespeichersysteme sind, stellt insbesondere die Verbesserung der gravimetrischen Energiedichte einer Festkörperbatterie eine Herausforderung dar. Um eine Erhöhung der Energiedichte zu erreichen, ist eine einfache Substitution des flüssigen Elektrolyten durch eine feste Alternative allerdings nicht ausreichend. Zudem kommen je nach Anforderungsprofil und Anwendung unterschiedliche Materialien – Oxide, Sulfide, Polymere – als Elektrolytmaterialien infrage.

Wie im Diagramm zu erkennen ist, sinkt die Energiedichte einer Flüssig-Referenzzelle (links, grau) von ca. 250 Wh/kg auf bis zu ca. 150 Wh/kg, wenn der flüssige Elektrolyt mit einem oxidkeramischen Elektrolyten substituiert wird. Grund hierfür ist die hohe Dichte von bis zu 5 g/cm³ oxidkeramischer Elektrolyte. Bei Substitution mit einem sulfidischen oder polymeren Elektrolyten hingegen bleibt aufgrund der ähnlichen Dichten von Sulfid- bzw. Polymer- und Flüssigelektrolyt die Energiedichte nahezu gleich.

Materialien für Festkörperelektrolyt – Die Qual der Wahl

Für die Auswahl des Festelektrolyten spielt nicht nur die realisierbare Energiedichte der Zelle eine Rolle, sondern auch die Materialeigenschaften und deren Verarbeitungsmöglichkeiten. Zurzeit werden eine Reihe unterschiedlicher Elektrolytmaterialien aus verschiedenen Materialklassen – Polymere, Oxide, Sulfide und plastische Kristalle – auf ihre Eignung für die Anwendung in einer Festkörperbatterie evaluiert.

Die Anforderungen an die chemischen und elektrochemischen Eigenschaften der Elektrolyte sind dabei mannigfaltig. Während sulfidische Materialien im Vergleich zu Oxiden und insbesondere Polymeren mit einer sehr hohen Leitfähigkeit punkten können, ist ihre chemische und elektrochemische Stabilität in Kontakt mit weiteren Batteriekomponenten (Elektroden) sehr gering. Bisher zeigen vor allem oxidische Elektrolyte mit granatartiger Kristallstruktur hier Vorteile.

Des Weiteren sind auch geeignete Fertigungsverfahren und das Materialverhalten während des Batteriebetriebs von Bedeutung. Während für die Herstellung und Verarbeitung von keramischen Werkstoffen Hochtemperaturprozesse benötigt werden, können polymer- und sulfidbasierte Elektrolyte entweder direkt oder mithilfe von Lösungsmitteln, die im Nachgang wieder entfernt werden, verarbeitet werden. Zudem fangen polymerbasierte Komponenten Volumenänderungen beim Lade- und Entladebetrieb der Batterie durch die elastischen Eigenschaften der Polymere ab.

Lithium-Metall-Anode: Hohe Energiedichte, aber wie?

Ein weiterer, großer Vorteil der Verwendung fester Elektrolyte ist die Ermöglichung einer Lithium-Metall-Anode. Durch das Ersetzen der Graphitelektrode im Referenzsystem durch eine Li-Metall-Anode (blau im Diagramm) lassen sich deutliche Zugewinne in der Energiedichte erreichen, weil auf ein Interkalationsmaterial (Graphit) verzichtet werden kann. Bei Verwendung einer Li-Metall-Anode erreicht eine Zelle mit keramischem Elektrolyten die Energiedichte des Flüssigreferenzsystems, während bei einem polymeren Elektrolyten Energiedichten erreicht werden, die die Energiedichte einer Flüssigzelle übersteigen.

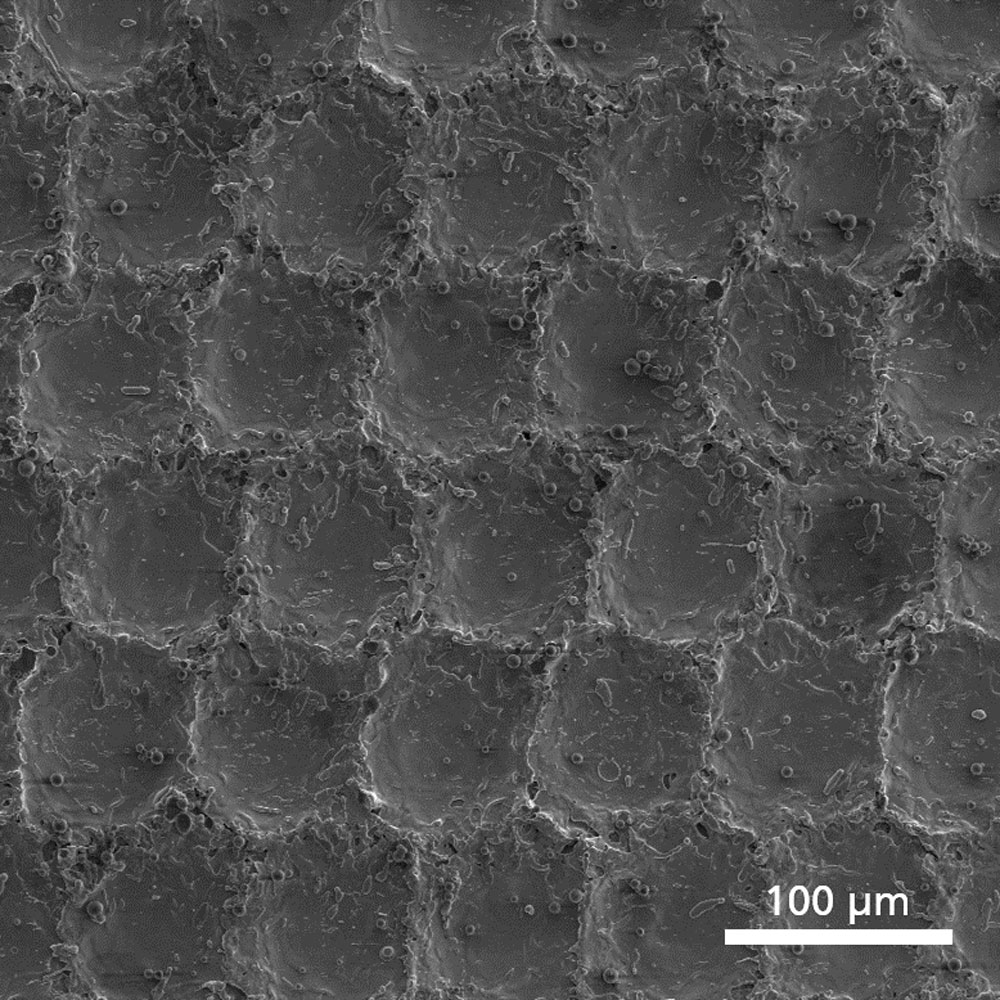

Die Herausforderung bei der Entwicklung von Festkörperbatterien besteht dabei zurzeit in der Sicherstellung einer vollständig reversiblen, homogenen Abscheidung des Li-Metalls auf dem Stromsammler/Ableiter. Eine inhomogene Abscheidung führt zur Dendritenbildung und damit potenziellen Kurzschlüssen in einer Zelle, eine unvollständige Reversibilität führt zu fortschreitenden Kapazitätsverlusten. Zur Lösung des Problems werden verschiedene Strategien verfolgt. So ist die Strukturierung des Ableiters oder die Aufbringung einer dünnen Metallschicht zur Legierungsbildung Gegenstand der Forschung. Zudem kann durch Aufbringung einer polymeren Schutzschicht eine Vermittlerschicht geschaffen werden. So können auch Elektrolytmaterialien, die in Kontakt mit Lithium-Metall instabil sind, wie zum Beispiel Sulfide, verwendet werden.

Neue Kathodenmaterialien und Zelldesigns

Eine weitere Steigerung der Energiedichte kann durch Ersetzen des Kathodenmaterials durch ein Hochvoltmaterial (z. B. NCM 811) erreicht werden (grün in Diagramm). Dabei ist ebenso wie bei der Anode zu beachten, dass der gewählte Elektrolyt in Kombination mit dem Kathoden-Aktivmaterial und dem neuen Spannungsfenster der Batterie stabil ist. Neben der reinen Materialentwicklung, zum Beispiel geeignete Schutzschichten für bessere Komptabilität der Elektrolyte, ist dabei insbesondere die Prozesstechnik für Fertigung von Kompositkathoden entscheidend. Der Formgebung kommt dabei eine besondere Rolle zu, um nach Einarbeitung von Additiven und Füllstoffen organisch-anorganische Kompositelektroden reproduzierbar herstellen zu können. Dabei ist ein Hauptaugenmerk die Interaktion zwischen den harten Aktivmaterialien und den weicheren Elektrolyten (Sulfid oder Polymer) in dem Komposit. Die sich hier ausbildenden Grenzflächen sind von entscheidender Bedeutung für die Funktion der Batterie. Die Herausforderung ist die Reduktion der Porosität der fertigen Schichten auf ein Minimum für eine optimale Ausnutzung des Volumens und Maximierung der Energiedichte.

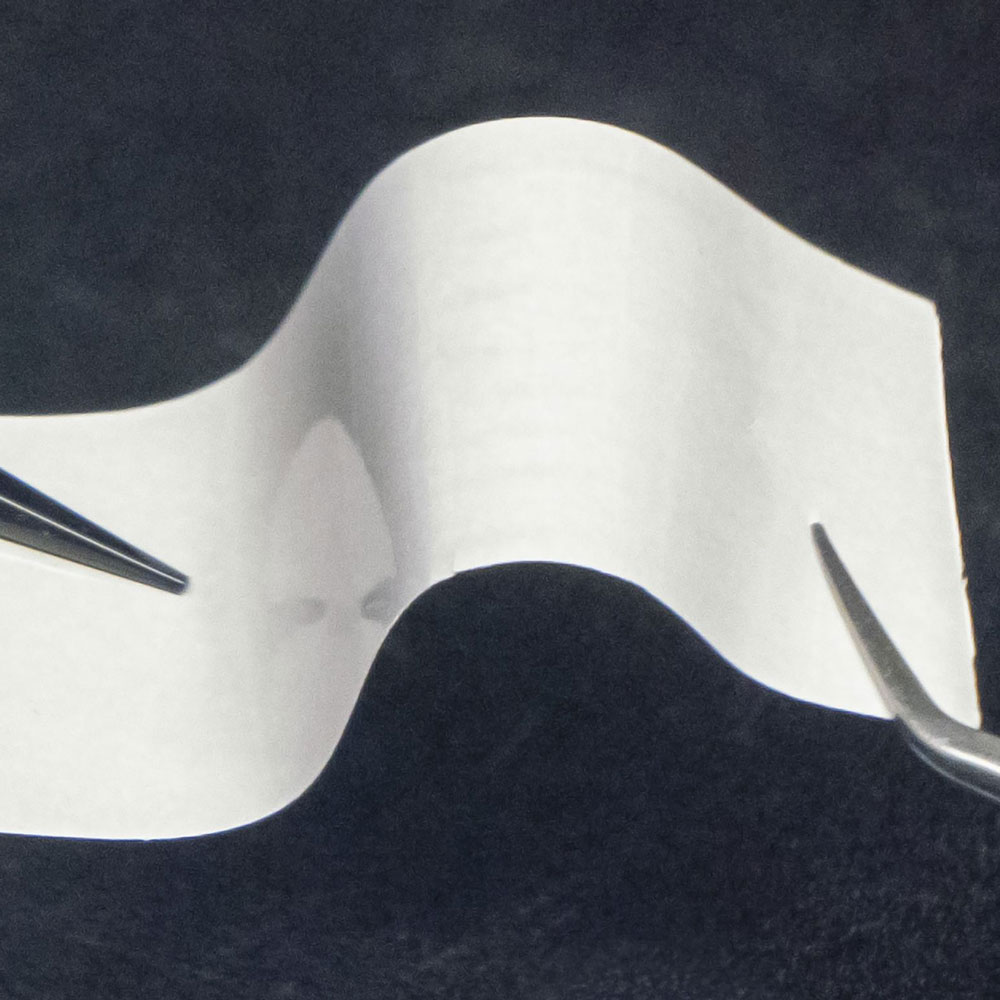

Mit dem Ziel den Energiegehalt von Festkörperbatterien wesentlich zu steigern, werden alternative Elektrodenarchitekturen und Zelldesigns auf Basis pulverbasierter Formgebungsverfahren zur Herstellung kompakter und homogener Kompositelektroden entwickelt. Eine weitere Herausforderung liegt dann in der Zusammenführung der Einzelkomponenten zu einem funktionsfähigen Zellstapel.

Am Fraunhofer ZESS stehen Aggregate und Anlagen zur Abbildung einer vollständigen Fertigungslinie für Festkörperbatterien unter Schutzgas zur Verfügung. Im Rahmen verschiedener Projekte werden unterschiedliche Verfahren von der Materialsynthese bis zur Zellassemblierung für verschiedene Elektrolytmaterialien evaluiert und skaliert, um einen weiteren Schritt Richtung Kommerzialisierung von Festkörperbatterien machen zu können.