Autoren: Dr.-Ing. Stefan Blume | Felix Buck M.Sc.

Digitale Fabrikplanung generiert intelligente Entscheidungsprozesse für eine moderne Batteriefertigung

Die Elektrifizierung und Digitalisierung aller Lebensbereiche erhöht den Bedarf an Batteriezellen kontinuierlich. Auch die ambitionierten Klimaziele der Bundesregierung für 2050 fördern diesen Trend. Den Bedarf an Li-Ionen-Batterien decken gegenwärtig insbesondere asiatische Produzenten. Diese besitzen somit großen Einfluss auf Markt und Preis. Durch die Notwendigkeit einer technologischen Weiterentwicklung der konventionellen Batterien ergeben sich jetzt für deutsche Unternehmen Chancen zur Steigerung ihrer Wettbewerbsfähigkeit. Neue Batteriekonzepte wie Festkörperbatterien (All Solid State Batteries, ASSB) und moderne Fertigungsstätten stellen die Grundlage hierfür dar.

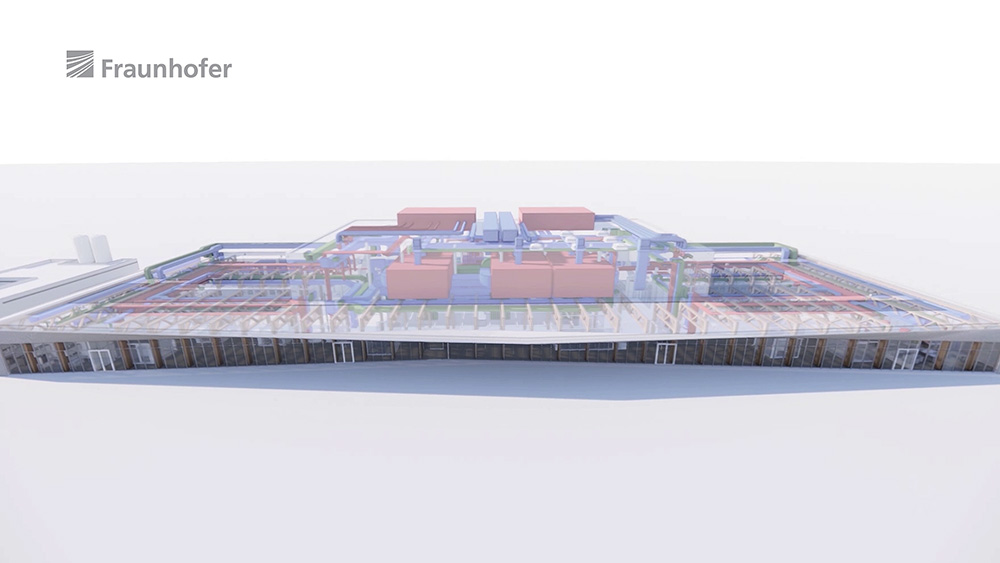

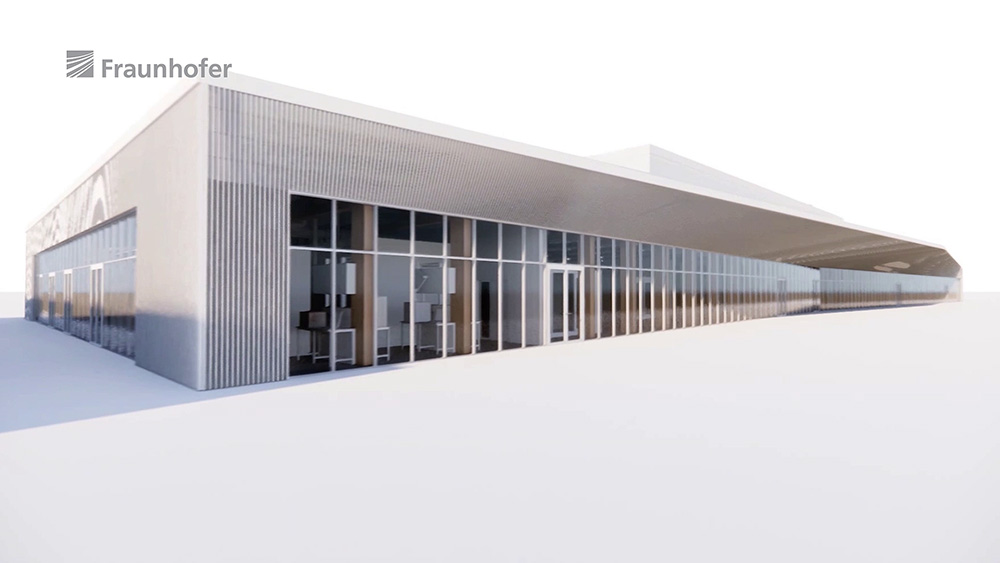

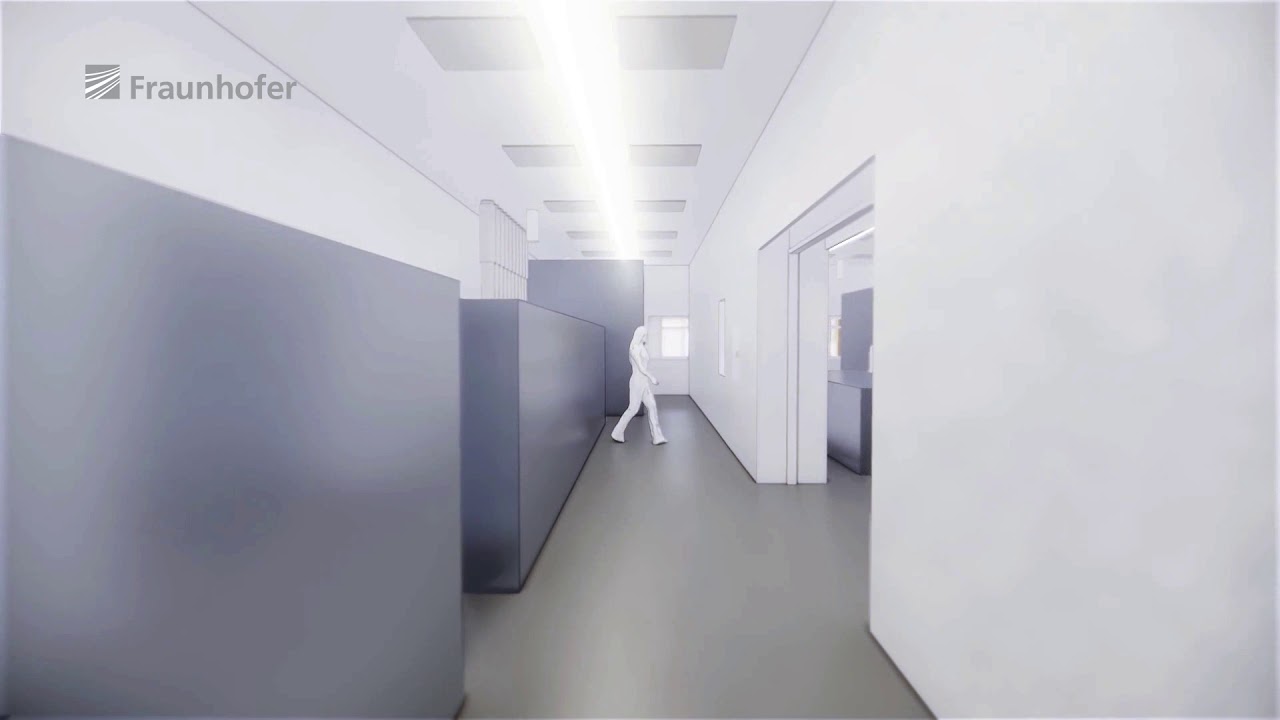

Die Fabrikplanung steht aufgrund der schnellen Entwicklungs- und Lebenszyklen von Produkten vor großen Herausforderungen. Die Berücksichtigung von Veränderungstreibern im Planungsprozess einer Fabrik erhöht deren spätere Flexibilität und Erweiterbarkeit signifikant. Gleichzeitig können die Energieeffizienz gesteigert und Anlageninvestitionen sowie Baukosten gesenkt werden. Das Fraunhofer ZESS begegnet diesen Herausforderungen im Kontext von Energiespeichern der nächsten Generation. Ein interdisziplinäres Team gestaltet die Gesamtfabrik vom Einzelprozess bis zum Fabrikdach mit Methoden der »digitalen Fabrik« wie der Multi-Skalen-Simulation und dem Aufbau »digitaler Zwillinge« von Produkten und Prozessen.

Fabrik-Neuplanung – Möglichkeiten über Möglichkeiten

In der frühen Planungsphase einer neuen Fabrik werden Ziele und Anforderungen festgelegt. Hier ist das Produkt als zentrales Element der Wertschöpfung häufig der Ausgangspunkt. Die Komplexität des Produkts und der Prozessierung, die spezielle Produktionsumgebung und der Standort der Fabrik sind insbesondere in der Batteriezellproduktion maßgebliche Einflussfaktoren für das Gesamtkonzept. Weiterhin müssen die Ressourcenströme (Material, Energie, Informationen, etc.) sowie die Wirkbeziehungen der Fabrikelemente untereinander über den gesamten Fertigungsprozess betrachtet werden. Es entsteht eine hohe Anzahl an Wechselwirkungen und Zielkonflikten, welche die Planung in besonderem Maße herausfordern.

Fabrik-Umplanung – Neue Teile für ein bestehendes Puzzle

Eine Fabrik unterliegt ständig Veränderungstreibern aufgrund von Anpassungen im Betriebsablauf, am Produkt oder hinsichtlich Produktionskapazitäten. Im Gegensatz zur Neuplanung ist der Handlungsspielraum aber deutlich enger gefasst. Bestehende Strukturen sollen weitestgehend erhalten bleiben, um Aufwand und Invest gering zu halten. Das bedeutet, dass mit unveränderlichen Randbedingungen geplant werden muss, wenn bspw. neue Anlagen oder Prozessschritte integriert werden müssen.

Simulation – Prognose statt Glaskugel

In beiden Fällen ist die Simulation ein etabliertes Werkzeug im Planungs- und Entscheidungsprozess. Auf verschiedenen Detailebenen können virtuelle Abbilder von Produkten, Prozessen oder Systemen erstellt werden. Beispielsweise kann auf Materialebene das Verhalten von Elektroden während eines Verdichtungsprozesses oder auf Prozessebene die schrittweise Herstellung eines Produkts abgebildet werden. Ist ein Gesamtmodell einer Fabrik erstellt, können die Planungsvarianten und ihre Auswirkungen auf betrachtete Performance Indikatoren wie Durchsatz, Gesamtanlageneffektivität oder Betriebskosten abgeschätzt werden. Weiterhin können Engpässe und Überdimensionierungen vermieden werden.

Digitale Zwillinge – Kopplung von physischer und digitaler Welt

Die Präzision von Simulationsergebnissen korreliert mit der Güte der Eingangsdaten. Unter Verwendung von Echtzeitdaten aus dem Realsystem können sogenannte digitale Zwillinge erstellt werden. Diese sind digitale Repräsentationen realer Systeme, die durch eine Parametrisierung mit echten Daten das aktuelle oder ein zu untersuchendes Systemverhalten sehr exakt nachbilden können. Somit lassen sich z. B. Rückschlüsse auf Optimierungen des Betriebsverhaltens ableiten und sogar automatisiert an das reale System zurückgeben.

Wenn Sie mehr zur digitalen Fabrikplanung am Fraunhofer ZESS erfahren wollen, stehen Ihnen unsere Expertinnen und Experten gern für einen Austausch zur Verfügung.

Datenschutz und Datenverarbeitung

Wir setzen zum Einbinden von Videos den Anbieter YouTube ein. Wie die meisten Websites verwendet YouTube Cookies, um Informationen über die Besucher ihrer Internetseite zu sammeln. Wenn Sie das Video starten, könnte dies Datenverarbeitungsvorgänge auslösen. Darauf haben wir keinen Einfluss. Weitere Informationen über Datenschutz bei YouTube finden Sie in deren Datenschutzerklärung unter: https://policies.google.com/privacyDigitale Fabrikplanung am ZESS. © Fraunhofer IST, Footage Material: HDR GmbH, Software: Plant Simulation.